联系人: 张生

手机: 13965252060

电话: 0351-7230785

邮箱: 458500223@qq.com

地址: 山西综改示范区太原唐槐园区129小区第十层西户1号

一种勾扣全自动组装机的制作方法

众所周知,连接勾扣作为一种勾挂用具已经很普遍的被人们所使用,比如将钥匙勾挂在裤腰上的勾扣、将一些装饰物挂设在身体上的勾扣等等,这类勾扣一般包括勾身和扳机,扳机与勾身铆压连接,扳机上设置有弹簧,在使用的时候外部压力作用在扳机上,使扳机相对于勾身转动,从而形成一挂入口以方便人们勾挂物品,当完成勾挂动作之后,借助弹簧的回复力使挂入口封闭,从而达到锁定的作用。

该类勾扣的传统生产方式是:先由各自独立的机械加工设备完成各配件加工,再通过操作人员手工来完成勾扣各配件的组装,因此,目前市场上只能采取人工手动加工,其生产效率低,生产成本高,产品的精度较低,不符合现代工业自动化、批量化的生产要求。

本实用新型的目的是针对现有技术中的上述不足,提供一种勾扣全自动组装机,生产效率高,人工成本低且产品精度高,满足自动化生产的要求。

一种勾扣全自动组装机,包括控制装置、可转动的工作台,以及沿工件加工顺序依次设置在工作台的勾身上料机构、扳机上料机构、铆钉上料机构和铆压机构,所述工作台、所述勾身上料机构、所述扳机上料机构、所述铆钉上料机构和所述铆压机构分别与所述控制装置电连接,所述扳机上料机构的进料端设置有扳机组装机构。

其中,所述扳机组装机构包括机架,机架上设置有弹簧上料机构、弹簧运输机构、扳机本体上料机构、弹簧安装机构和扳机出料机构,扳机出料机构的出料端与所述扳机上料机构的进料端相配合,所述弹簧运输机构设置于所述弹簧上料机构的出料端,所述扳机本体上料机构的出料端与所述弹簧安装机构的扳机本体进料端相配合,所述弹簧运输机构的出料端与所述弹簧安装机构的弹簧进料端相配合,弹簧运输机构的弹簧进料端设置有用于收紧弹簧张开角度的弹簧进料口,所述弹簧安装机构的出料端与扳机出料机构相配合。

其中,所述弹簧运输机构包括第一支架、座体、设置于第一支架的三轴驱动机构,座体沿X轴方向滑动设置在第一支架上,座体上连接有用于固定弹簧的弹簧定位机构,三轴驱动机构的X轴驱动机构驱动弹簧定位机构沿左右方向移动,三轴驱动机构的Y轴驱动机构驱动弹簧定位机构沿前后方向移动,三轴驱动机构的Z轴驱动机构驱动弹簧定位机构沿竖直方向移动。

其中,所述弹簧定位机构包括用于固定弹簧的定位部和将弹簧压紧在定位部的压紧部,定位部的自由端设置有用于固定弹簧的定位块。

其中,所述弹簧安装机构包括第三支架、设置于第三支架的可转动的安装部、驱动安装部转动的转动驱动部,安装部内设置有用于固定扳机本体的凹槽,安装部开设有扳机本体进料口,所述弹簧进料口位于安装部上部,弹簧进料口的开口宽度小于扳机本体的弹簧槽的入口宽度。

其中,所述转动驱动部包括转动轴、齿轮块以及用于驱动齿轮块的第三驱动部,安装部与转动轴的一端枢接,转动轴的另一端设置有齿轮结构,齿轮结构与齿轮块啮合。

其中,所述工作台的表面呈盘状,盘状工作台的表面设置有用于容纳勾身的定位台。

其中,所述勾身上料机构包括用于输送勾身的勾身上料盘,以及将勾身输送到工作台的勾身驱动机构,勾身上料盘的出料口连接有勾身输送导轨,勾身输送导轨的出料口位于所述工作台旁侧,勾身驱动机构位于勾身输送导轨的出料口一侧。

其中,所述扳机上料机构包括用于输送扳机的扳机上料盘,以及将扳机输送到工作台的扳机驱动机构,扳机上料盘的出料口连接有扳机输送带,扳机输送带的出料口位于所述工作台的旁侧,扳机驱动机构位于扳机输送带的出料口一侧。

其中,所述铆钉上料机构包括用于输送铆钉的铆钉上料盘和将铆钉夹持到工作台的铆钉夹持机构,铆钉上料盘的出料口连接有铆钉输送带,铆钉夹持机构位于铆钉输送带的出料口一侧。

本实用新型的有益效果:组装前,将勾身放置在勾身上料机构中、将组装好的扳机放置在扳机上料机构以及将铆钉放置在铆钉上料机构中;组装时,工作台转动到第一工位,勾身上料机构将勾身输送到工作台上,然后装有勾身的工作台转动到第二工位,扳机上料机构将扳机输送到工作台并使扳机固定在勾身上,工作台转动到第三工位,铆钉上料机构将铆钉放置在勾身和扳机的连接孔上,工作台继续转动到第四工位,铆压机构将铆钉压紧,完成勾身和扳机的自动化组装加工。本实用新型能实现勾身与扳机的自动化组装,生产效率高,人工成本低且产品精度高,满足自动化生产的要求。

另外,本实用新型可将弹簧和扳机本体进行自动化组装,实现了扳机的自动化生产,突破业内几十年来的技术空白,与传统的人工绕设弹簧相比,生产效率大大提高,且生产成本低,加工出来的扳机精度高,结构稳定性高。

利用附图对实用新型作进一步说明,但附图中的实施例不构成对本实用新型的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

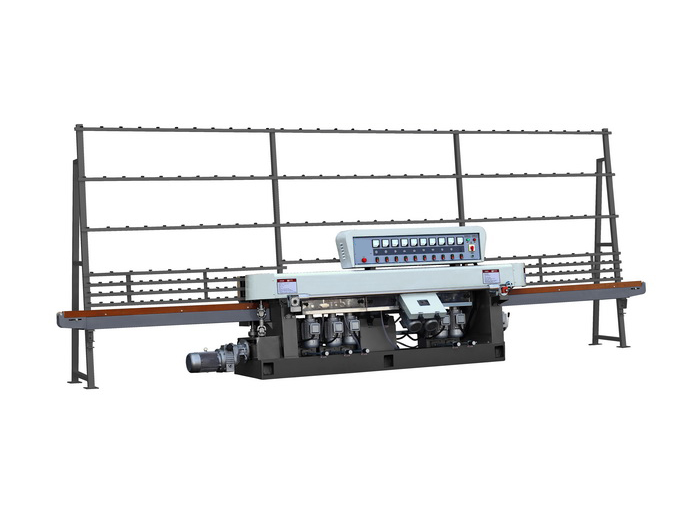

如图1所示,本实施例的一种勾扣全自动组装机,包括控制装置2、可转动的工作台3,以及沿工件加工顺序依次设置在工作台3的勾身上料机构4、扳机上料机构5、铆钉上料机构6和铆压机构7,所述工作台3、所述勾身上料机构4、所述扳机上料机构5、所述铆钉上料机构6和所述铆压机构7分别与所述控制装置2电连接,所述扳机上料机构5的进料端设置有扳机组装机构。

所述勾扣全自动组装机还包括有架体,所述控制装置2、可转动的工作台3、勾身上料机构4、扳机上料机构5、铆钉上料机构6和铆压机构7均设置在架体上,架体底部设置有滚轮,方便移动全自动组装机,搬运更方便、省力。具体地,工作台3设置在架体中部,勾身上料机构4、扳机上料机构5、铆钉上料机构6和铆压机构7依次设置在工作台3外侧。

组装前,将勾身8放置在勾身上料机构4中、将组装好的扳机放置在扳机上料机构5以及将铆钉放置在铆钉上料机构6中;组装时,工作台3转动到第一工位,勾身上料机构4将勾身输送到工作台3上,然后装有勾身8的工作台3转动到第二工位,扳机上料机构5将扳机输送到工作台3并使扳机固定在勾身8上,工作台3转动到第三工位,铆钉上料机构6将铆钉放置在勾身8和扳机的连接孔上,工作台3继续转动到第四工位,铆压机构7将铆钉压紧,完成勾身8和扳机的自动化组装加工。本实用新型能实现勾身8与扳机的自动化组装,生产效率高,人工成本低且产品精度高,满足自动化生产的要求。

如图2和图8所示,本实施例的扳机组装机构1包括机架11,机架11上设置有弹簧上料机构12、弹簧运输机构13、扳机本体上料机构14、弹簧安装机构15和扳机出料机构16,扳机出料机构16的出料端与所述扳机上料机构5的进料端相配合,所述弹簧运输机构13设置于所述弹簧上料机构12的出料端,所述扳机本体上料机构14的出料端与所述弹簧安装机构15的扳机本体进料端相配合,所述弹簧运输机构13的出料端与所述弹簧安装机构15的弹簧进料端相配合,弹簧运输机构15的弹簧进料端设置有用于收紧弹簧张开角度的弹簧进料口150,所述弹簧安装机构15的出料端与扳机出料机构16相配合。

具体地,所述弹簧19的中部形成有圆圈结构,自然状态下,弹簧19的两个自由端垂直设置。弹簧进料口150大致呈U形。组装时,弹簧运输机构13将加工好的具有圆圈结构的弹簧19从弹簧上料机构12取下,与此同时,扳机出料机构16将扳机上料机构5内待加工的扳机移到弹簧安装机构15内,弹簧运输机构13带动弹簧19向下移动,使弹簧19落入弹簧进料口150而被收紧,弹簧运输机构13将收紧后的弹簧19向前推送至弹簧安装机构15内的扳机本体20中,从而完成弹簧19与扳机本体20的组装加工。本实用新型能实现弹簧与扳机本体的自动化组装,生产效率高,人工成本低且产品精度高,满足自动化生产的要求。

另外,本实用新型可将弹簧19和扳机本体20进行自动化组装,实现了扳机的自动化生产,突破业内几十年来的技术空白,与传统的人工绕设弹簧相比,生产效率大大提高,且生产成本低,加工出来的扳机精度高,扳机本体20和弹簧19组装结构稳定性高。

如图3所示,本实施例的弹簧运输机构13包括第一支架131、座体132、设置于第一支架131的三轴驱动机构,座体132沿X轴方向滑动设置在第一支架131上,座体132上连接有用于固定弹簧19的弹簧定位机构,三轴驱动机构的X轴驱动机构134驱动弹簧定位机构沿左右方向移动,三轴驱动机构的Y轴驱动机构135驱动弹簧定位机构沿前后方向移动,三轴驱动机构的Z轴驱动机构136驱动弹簧定位机构沿竖直方向移动。

夹取弹簧19时,X轴驱动机构134带动弹簧定位机构向左移动,到达弹簧上料机构12的弹簧输送带122末端时,Y轴驱动机构135带动弹簧定位机构向前移动,使弹簧定位机构固定在弹簧19的圆圈结构内,X轴驱动机构134带动固定有弹簧19的弹簧定位机构向右移动到弹簧安装机构15前方,当弹簧安装机构15的弹簧进料口150的开口方向朝上设置,即弹簧安装机构15垂直设置时,此时,弹簧安装机构15内已经固定有待加工的扳机本体20,Z轴驱动机构136带动弹簧定位机构向下移动,使弹簧19落入弹簧进料口150而被收紧,弹簧定位机构向前移动,收紧后的弹簧19在惯性作用下落入扳机本体20内,完成扳机本体20与弹簧19的组装加工。如此循环,即可完成扳机的自动化生产加工。

如图3所示,本实施例的弹簧定位机构包括用于固定弹簧19的定位部1331和将弹簧19压紧在定位部1331的压紧部1332,定位部1331的自由端设置有用于固定弹簧19的定位块1333。

具体地,定位部1331和压紧部1332分别位于弹簧输送带122的两侧。定位部1331还包括第一驱动部1334,定位块1333设置于第一驱动部1334的输出轴末端,第一驱动部1334驱动定位柱1335向前运动,使定位柱1335穿设在弹簧19的圆圈结构中,定位块1333包括相互固定连接的定位柱1335和挡止块1336,挡止块1336与第一驱动部1334的输出轴末端连接,定位柱1335的外径与弹簧19的圆圈结构的内径相匹配。定位柱1335穿设于弹簧19的圆圈结构内,且定位柱1335与圆圈结构紧配合。

如图4所示,本实施例的压紧部1332包括第二支架1337、设置于第二支架1337的第二驱动部1338,第二驱动部1338的输出轴末端设置有用于挤压弹簧19的压紧块1339。夹取弹簧19时,定位部1331的定位柱1335穿设到弹簧19的圆圈结构,与此同时,压紧块1339将弹簧19压紧到定位柱1335中,有利于确保弹簧定位准确和稳定。

如图5所示,本实施例的弹簧安装机构15包括第三支架151、设置于第三支架151的可转动的安装部152、驱动安装部152转动的转动驱动部153,安装部152内设置有用于固定扳机本体20的凹槽1521,安装部152开设有扳机本体进料口1522,所述弹簧进料口150位于安装部152上部,弹簧进料口150的开口宽度小于扳机本体20的弹簧槽的入口宽度H2。

具体地, 转动驱动部153可驱动安装部152转动90°,当安装部152水平放置时,扳机本体20可通过扳机本体进料口1522进入安装部152的凹槽1521内,将安装部152转动90°,使安装部152竖直放置后,弹簧运输机构13的定位柱1335将弹簧运输到弹簧进料口150,定位柱1335在Z轴驱动机构136的带动下向下移动,迫使弹簧19的两个自由端收缩,使收缩后的弹簧19的张开宽度与弹簧进料口150的宽度相等,定位柱1335向前移动,在惯性作用下,弹簧19向前方的扳机本体20方向移动,从而落入扳机本体20的弹簧槽内,完成弹簧19与扳机本体20的组装。

自然状态下,弹簧19的两个自由端的张开宽度与扳机本体20的弹簧槽的容纳宽度H1相等,扳机本体20的弹簧槽的入口宽度H2小于弹簧槽的容纳宽度H1,目的是当弹簧19的自由端被弹簧进料口150收紧后,收紧的弹簧19能顺利通过弹簧槽的入口,而当外力撤销后,弹簧19回复自然状态,复原的弹簧19正好固定在弹簧槽内,即弹簧槽的开口处的宽度小于弹簧槽的容纳处的宽度,避免弹簧19从扳机本体20中脱落下来。

如图5所示,本实施例的转动驱动部153包括转动轴1531、齿轮块1532以及用于驱动齿轮块1532的第三驱动部1533,安装部152与转动轴1531的一端枢接,转动轴1531的另一端设置有齿轮结构1534,齿轮结构1534与齿轮块1532啮合。

具体地,转动轴1531可转动地固定在第三支架151上,转动轴1531装设有齿轮结构1534的一端伸出第三支架151并与齿轮块1532啮合连接。所述弹簧安装机构15还包括有用于抵紧安装部152的限位部154,限位部154包括限位块1541和驱动限位块1541的第四驱动部1542,第四驱动部1542设置于第三支架151上,第三支架151开设有通孔1543,安装部152竖直放置时,限位块1541穿过第三支架151的通孔1543并抵接于安装部152的下表面,避免定位柱1335将弹簧19推入安装部152的过程中将安装部152推倒至水平位置,确保安装准确性和稳定性。

如图6所示,本实施例的安装部152的下部开设有孔位,孔位下方设置有用于顶出扳机本体20的顶出机构17,所述安装部152还开设有扳机出料口1523,扳机出料口1523与扳机本体进料口1522在同一水平面上,待加工的扳机本体上料到安装部152的凹槽1521时,可同时将加工完成的扳机推出安装部152,简化生产设备。

本实施例的扳机出料机构16包括第四支架161、设置于第四支架161的导轨162、滑动设置于导轨162的滑块163、驱动滑块163移动的出料驱动部164,滑块163与所述顶出机构17固定连接。

出料驱动部164驱动滑块163沿导轨162进行移动,从而带动顶出机构17移动。具体地,顶出机构17包括顶针和驱动顶针升降移动的顶出气缸,进一步地,安装部152下部的孔位呈长圆形,在扳机出料机构16的滑块163带动下,顶针可沿孔位移动,一方面用于顶出组装完成的扳机,另一方面可将待加工的扳机本体20移动到安装部152的凹槽1521内,本实用新型的顶出机构17兼具顶出扳机和将待加工扳机入料的功能,还能起到辅助扳机出料的目的。

如图7所示,本实施例的弹簧上料机构12包括用于输送弹簧19的弹簧料槽121,弹簧料槽121的出料口连接有弹簧输送带122,弹簧输送带122的末端设置有可升降的阻挡部123。

具体地,阻挡部123包括与弹簧输送带122出料口抵接的阻挡块1231,以及驱动阻挡块1231升降移动的第五驱动部1232。当弹簧运输机构13的定位柱1335插入弹簧19的圆圈结构后,阻挡部123在驱动部件的带动下向下移动,X轴驱动机构134带动弹簧定位机构向弹簧安装机构15的方向水平移动,有利于完成后续的组装加工,当弹簧输送带122的末端的弹簧19被取走后,阻挡部123向上移动抵紧待加工的弹簧19,避免弹簧19脱落或跑位。更进一步地,所述弹簧输送带122的末端开设有缺口1221,方便定位柱1335穿设弹簧19,结构简单。

进一步地,所述弹簧输送带122下部设置有支撑部,有利于支撑弹簧输送带122,有效避免弹簧输送带122中部断裂的风险。

如图2所示,本实施例的所述扳机本体上料机构14包括用于输送扳机本体20的扳机本体料槽141,扳机本体料槽141的出料口连接有扳机本体输送带142,扳机本体输送带142的出料口与所述弹簧安装机构15的进料端相配合。

具体地,扳机本体输送带142的出料口与安装部152的扳机本体进料口1522在同一水平面上,所述扳机本体输送带142下部设置有支撑部,有利于分散扳机本体输送带142的承重,提高设备的使用可靠性。

如图2所示,本实施例的扳机组装机构1还包括有设置于机架11的扳机控制机构18,所述弹簧上料机构12、所述弹簧运输机构13、所述扳机本体上料机构14、所述弹簧安装机构15和所述扳机出料机构16分别与扳机控制机构18电连接。

如图1所示,本实施例的工作台3的表面呈盘状,盘状工作台3的表面设置有用于容纳勾身8的定位台31。具体地,盘状工作台3的表面设置有多个定位台31,多个定位台31等间距间隔排布,优选地,定位台31的数量为4个。

更优选地,所述工作台3的表面成圆盘状,多个定位台31圆周等间距排布,勾身上料机构4、扳机上料机构5、铆钉上料机构6和铆压机构7亦等间距排布在工作台3的外侧,定位台31的上部开始有容纳勾身8的腔体,有利于实现多工位同步组装加工,加工效率高。

如图1和图10所示,本实施例的所述勾身上料机构4包括用于输送勾身8的勾身上料盘41,以及将勾身输送到工作台3的勾身驱动机构42,勾身上料盘41的出料口连接有勾身输送导轨43,勾身输送导轨43的出料口位于所述工作台3旁侧,勾身驱动机构42位于勾身输送导轨43的出料口一侧。

具体地,勾身输送导轨43的出料口正对工作台3的用于容纳勾身8的定位台31,勾身输送导轨43的横截面与勾身8的内孔的形状相匹配,勾身8从勾身上料盘41进入勾身输送导轨43,在自重作用下,勾身8下滑落到勾身输送导轨43的出料端,确保勾身8的摆放角度精准,勾身输送导轨43的末端与输送平面的距离等于或稍大于一个勾身8的厚度,勾身驱动机构42的驱动气缸一次只能驱动一个勾身8移动到所述定位台31中,确保每个定位台31上固定一个勾身8,定位精准且加工效率高。

如图1所示,本实施例的所述扳机上料机构5包括用于输送扳机的扳机上料盘51,以及将扳机输送到工作台3的扳机驱动机构52,扳机上料盘51的出料口连接有扳机输送带53,扳机输送带53的出料口位于所述工作台3的旁侧,扳机驱动机构52位于扳机输送带53的出料口一侧。

如图1和图9所示,本实施例的所述铆钉上料机构6包括用于输送铆钉的铆钉上料盘61和将铆钉夹持到工作台3的定位台31的铆钉夹持机构62,铆钉上料盘61的出料口连接有铆钉输送带,铆钉夹持机构62位于铆钉输送带的出料口一侧。

具体地,铆钉夹持机构62包括第一支撑架620、设置于第一支撑架620的夹持部621、水平驱动机构622和竖直驱动机构623,水平驱动机构622和竖直驱动机构623分别与夹持部621驱动连接,夹持部621还连接有吸线的带动下移动到铆钉输送带的出料口的铆钉正上方,夹持部621在竖直驱动机构623的带动下向下移动,并吸紧铆钉,竖直驱动机构623带动夹持部621向上移动,水平驱动机构622驱动夹持有铆钉的夹持部621水平移动到工作台3的定位台31上,使铆钉正对勾身8、扳机的连接孔,夹持部621在竖直驱动机构623的驱动下向下移动并将铆钉放入上述连接孔内,如此循环即可实现铆钉的夹取和放置,有利于下一工位的铆压加工。

如图1所示,本实施例的所述铆压机构7包括第二支撑架71、设置于第二支撑架71的铆压部72、铆压驱动机构73、抵紧驱动机构和顶块,铆压驱动机构73驱动铆压部72上下移动,抵紧驱动机构位于工作台3的定位台31旁侧,顶块位于铆钉正下方。

铆压加工时,工作台3将穿设有铆钉的勾身8及扳机的定位台31转动到铆压机构7下方,此时顶块与铆钉的下端相抵,抵紧驱动机构向前移动抵紧勾身8,与此同时,铆压驱动机构73带动铆压部72向下移动将铆钉铆压固定在勾身8的两侧,完成勾扣的组装加工。将组装好的勾扣从定位台31上取下,定位台31又可重新装置勾身8进行组装加工,如此循环,可提高自动化组装效率,机械化程度高。

最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

如您需求助技术专家,请点此查看客服电线. 高分子成型加工新技术及模具(包括外场对材料物理属性的影响机制、特种成型工艺及模具设计、复合成型技术及模具装备、模具CAD/CAE等) 2. 高分子基生化分析材料(包括生物分析专用试剂盒、高分子型试剂保护助剂等) 3. 药检分析仪器及耗材 4. 功能塑料与功能包装材料

1.食品科学 2.农产品加工及贮藏工程 主要研究方向: 1. 农产品保鲜与加工技术 2. 鲜切果蔬加工 3. 功能活性酚类物质加工稳定性及其留存规律 4. 超声波声化效应研究

1.机电一体化系统设计与开发 2.嵌入式系统设计与开发 3.工业与服务机器人技术研究九游体育官网九游体育官网